机械制造工艺的新技术和修复铸铁平台精度

机械制造工艺的新技术和修复铸铁平台精度<一>、机械制造工艺的新技术

1、自动化技术

现今,随着制造技术的不断升级,机械制造工艺开始向自动化制造技术过渡。依托数控机床等辅助设备,建立了高效的自动化制造系统。该系统降低了制造失误率,进而实现了对机械制造成本的最大化控制,同时也使机械制造生产效率得以攀升。借助自动化技术在机械制造领域的应用,以及电子计算机做出的高效控制与演算,从而搭建成制造流水线,在现今的机械制造领域得到广泛应用。在自动化系统中,以分散控制技术、自动化制造技术为核心,可实现自动化生产线运行,利用自动化制造工厂的强大功能,将原本单一化的制造环节连接起来,形成一个强大、完备的储运系统,将材料采购、生产产品、零件装配以及检验成品等各道工序均在自动化过程中完成。

2、激光技术

此项技术在实践中多用于快速切割,通过计算机辅助设计,便能够实现机械零件样品的快速制造。依托此项技术,能够实现机械零件样品的高速成型。特别对一些较为精密、复杂的机械零件制造而言,该项技术具备独特的技术优势。有鉴于此,依托对该项技术的应用,将提升机械零件制造精度,该项技术现今已在机械制造领域得到普遍应用。

从现阶段国内机械制造行业的整体发展情况看,基于延长机械使用周期与提升性能的考虑,在实践中,制造类企业均会对机械零件加以热处理,特别是一些易于损耗的机械零件,基于延长其使用周期与提升性能的考虑,通过在其表面做处理。具体的处理工艺为:在机械零件的表面覆盖一层熔覆材质,此种处理工艺相当于在零件表面形成保护膜,如此能够增强机械零件的抗磨损程度。有鉴于此,通过激光所具备的高温特质,能够实现对机械零件的热处理,进而使机械零件表面得到最大程度的固化。此外,此项技术也可应用于模具生产中,使模具的使用周期得以延长。

3、高精度技术

从机械制造工艺的发展趋势来看,精细化机械加工已经成为潮流。精细化加工涵盖了微型机械应用工艺、研磨加工工艺等。现阶段,随着纳米技术的高速发展与普及,使得机械制造业的整体水平进一步得到提升,进而推动了机械制造业开始向纳米技术过渡。基于此种情形,制造类企业必须充分意识到在现代机械制造业中纳米技术的重要意义所在,进而将纳米技术融人现代机械制造领域之中,从而有效地提升机械制造行业实现精细化制造。

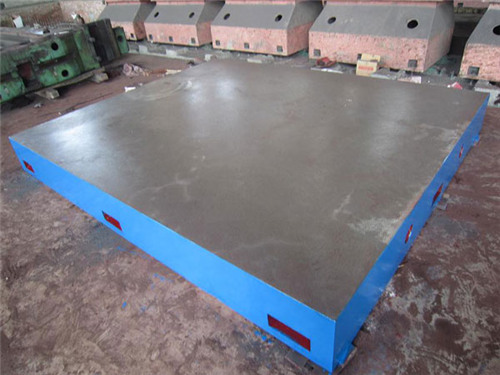

<二>、修复铸铁平台精度

对于船舶制造精度的控制,就是对铸铁平台精度的管理,保证铸铁平台使用精度。

一般是采用人工刮研来达到它的精度,用户对工作面光洁度要求较高同时又需要精度可采用数控机床对铸铁平台的工作面进行加工。铸铁平台刮研的深度跟铸铁平台的使用寿命是密切相关的,从使用的角度讲,在不致引起工件与铸铁平板发生研合的情况下,尽可能提高接触面积,可提高铸铁工作台的使用寿命。因为铸铁平台标准的检验方面为采用电子水平仪检测,所以在JJG117-91检定规程中并没有针对这一内容的规定。但是为了保证铸铁平台的使用寿命,同时让它达到理想的精度,需要尽量的提高铸铁平台的接触面积,一般对刮研深度控制的0.02mm以上,这样就可以保证铸铁平台可以有较长的使用寿命。把刮研深度控制好也可以保证铸铁平台在检定周期内不会出现问题。

铸铁平台铲刮前检验:一所有需要铲刮的要向质检员做相应产品验证标识;②所被铲刮铸铁平台无裂纹、气孔、变形,非加工面打磨平整、清渣、并喷涂防锈底漆。(确定好是不是毛坯件)。③经铲刮后不平度匀差在范围之内为合格,不需要再行铲刮,不平度超过范围的将返工,铲刮后的表面上会有微小的起伏、有高的部分也有低的部分。在加工后的面上涂上红色,再和磨合治具相磨合。这样,高的部分的红色就会被刮去。对去掉红色的部位再度进行刮研削、通过这样反复进行来制作出超精度平面。④所有在铲刮前不能有肉眼所能发现的缺陷。

铲刮铸铁平台外观:①铲刮面的打磨要保证平直,接触面完整,不许有打磨痕迹,要抛光滑。刮削面部允许有明显的起刀或落刀痕迹、深的凹痕现象。②刮削面上不允许有撕痕(粗糙的条状刮痕和明显刀迹)、振痕、划道。

河北精工机床制造有限公司(http://www.hbbtlj.com)主要产品有焊接平台、三坐标测量平台、T型槽平板、检验划线平板、机床机械铸件,花岗石平台及量具等以及敲击扳手、梅花扳手、防磁工具、防爆工具等。我们的产品广泛应用于机械制造,航空航天,汽车制造,高铁,风电,电机,发动机制造业等等。